Nesta nova postagem conheceremos de maneira simplificada, cada um dos pilares do TPM.

1º pilar: MELHORIAS INDIVIDUALIZADAS

(ESPECÍFICAS):

Pilar com foco na identificação

de perdas em todos os passos do processo industrial, desde a produção

propriamente dita até o estoque e logística. Busca contínua do chamado “Lean

Way” minimizando as perdas da cadeia produtiva.

Por se tratar de uma visão

detalhista de um número imenso de processos internos, este passo deve ser

realizado por pequenos grupos pertencentes aos processos estudados, contendo

preferencialmente seus responsáveis e os conhecedores das atividades.

As propostas encontradas por

estes grupos devem ser claras e objetivas, descritas em um plano de ação

contendo seus respectivos responsáveis e prazos.

A Melhoria individual (

Kobetsu-Kaizen)

é utilizada para extinguir completamente as oito grandes perdas que reduzem a

eficiência global do equipamento (OEE = Overall Equipment Effectiveness),

citado na postagem anterior.

O Kaizen se desenvolve em 10

etapas:

Etapa 1: Identificar e esclarecer os objetivos

(Selecionar piloto);

Etapa 2: Organizar as equipes de projeto;

Etapa 3: Detectar as perdas atuais da empresa;

Etapa 4: Definir as metas e o tema Kaizen;

Etapa 5: Desdobrar o plano Kaizen;

Etapa 6: Criar estratégia de implementação (abrir,

avaliar e analisar as contramedidas);

Etapa 7: Implementar o Kaizen;

Etapa 8: Revisar resultados / Confirmar os efeitos;

Etapa 9: Padronizar e implem

entar

um plano de controle (Evitar retrabalho);

Etapa 10: Repetir na horizontal.

Para a implantação das

melhorias individuais (Kaizen), utilizam-se 3 importantes ferramentas: o método

dos sete passos, a análise PM e a análise de porquês (5).

2º pilar: MANUTENÇÃO

PLANEJADA:

2º pilar: MANUTENÇÃO

PLANEJADA:

Após a identificação das

grandes perdas, passamos a enxergá-las agora como oportunidades.

A Manutenção Planejada foca

inicialmente a elaboração e/ou alteração de planos de manutenção dos

equipamentos, detalhando o nível e os tipos de manutenção empregados para cada

equipamento. A criação e/ou alteração destes planos depende do conhecimento técnico

e experiência dos mantenedores e gestores, pois deve ocorrer o direcionamento

das atividades baseado naqueles identificados como críticos ao processo (através

de uma Matriz de Criticidade ou Controle de Perdas, por exemplo).

Quando a etapa Manutenção

Planejada funciona, a confiabilidade dos equipamentos é diretamente afetada,

apresentando sensível aumento percentual.

Filosofia da Manutenção

Planejada:

Conhecimento das perdas

decorrentes das falhas de equipamentos e as mudanças de mentalidade das áreas

de produção e manutenção, minimizando as falhas e defeitos.

Produção:

- Observação das condições

básicas do equipamento (limpeza e lubrificação);

- Manutenção das condições

operacionais, evitando que o equipamento reinicie o processo de deteriorização;

- Restauração das deteriorações

por meio de inspeções e antecipação da falha, atuando ainda no defeito;

- Crescimento operacional com o

aprimoramento dos conhecimentos de operação dos equipamentos.

Manutenção:

- Apoio técnico as atividades

de MA desenvolvidas pela operação/produção;

- Feedback de informações e

garantia da restauração dos equipamentos através do processo manter, por meio

de inspeções de rotina e execução dos planos de manutenção;

- Descobrimento de falhas de

projeto e esclarecimento das condições operacionais;

- Aprimoramento dos

conhecimentos de manutenção.

Etapas da Manutenção Planejada:

Etapa 1 - Avaliação e

levantamento da situação atual dos equipamentos (ou do equipamento piloto):

Etapa 2 - Reparo das

deteriorações e melhorias dos pontos deficientes;

Etapa 3 - Estruturação do

controle de informações e de dados;

Etapa 4 - Estruturação da

Manutenção Preventiva;

Etapa 5 - Estruturação da

Manutenção Preditiva;

Etapa 6 - Estruturação da

Manutenção Detectiva.

3º pilar: MANUTENÇÃO AUTÔNOMA

(Jishu Hozen):

Este pilar foca a melhoria da

eficiência dos equipamentos, contando com a participação direta dos operadores,

desenvolvendo sua capacidade e percepção quanto a pequenos reparos, lubrificação

e inspeções, buscando manter as condições do equipamento de acordo com os padrões

estabelecidos e se antecipando a possíveis defeitos ou falhas.

A introdução da Manutenção Autônoma

(em japonês "Jishu-Hozen") torna os operadores aptos a desenvolver e

melhorar de forma eficiente o seu próprio ambiente de trabalho, contribuindo desta

forma para a redução de perdas, aumentando os índices de produtividade e

qualidade de produção.

A proposta da manutenção

autônoma é mudar o conceito dos colaboradores (operadores) de linha de que “eu opero”,

“você concerta”, para o conceito de que “do meu equipamento cuido eu”

(YAMAGUCHI, 2004).

As etapas de implantação da MA:

Etapa 0: Preparação (5S);

Etapa 1: Limpeza e inspeção;

Etapa 2: Medidas contra fontes

de sujeira e locais de difícil acesso;

Etapa 3: Elaboração de padrões

provisórios de limpeza, inspeção e lubrificação;

Etapa 4: Inspeção geral;

Etapa 5: Inspeção autônoma;

Etapa 6: Padronização;

Etapa 7: Efetivação do controle

autônomo.

A implantação efetiva da

Manutenção Autônoma reduzirá consideravelmente a probabilidade de ocorrer

defeitos ou falhas. A ampliação da capacidade do operador em detectar de forma

antecipada possíveis anomalias e a reação rápida contra esses desvios garante a

longevidade dos equipamentos e a efetividade do trabalho de Manutenção Autônoma.

Apesar de toda a dedicação e

aumento do conhecimento por parte dos operadores, para situações em que o

defeito ou falha exige um conhecimento profundo do equipamento, não sendo possível

a solução pelo próprio operador, é preciso estar claro que o registro e a

comunicação com os mantenedores devem ocorrer com a mesma agilidade a fim de

evitar ou minimizar interrupções no processo.

4º pilar: EDUCAÇÃO E

TREINAMENTO:

4º pilar: EDUCAÇÃO E

TREINAMENTO:

Este pilar tem como objetivo o

desenvolvimento de novas habilidades e conhecimentos para as equipes de

manutenção e operação, principalmente, apesar de entender que a disciplina do

TPM deve ser abraçada desde a alta gerência, de forma que novas idéias e melhorias

possam surgir naturalmente durante a implantação do processo.

É fundamental a capacitação do

operador, através de cursos e palestras, para que ele possa conduzir a

manutenção sem receio de cometer erros.

As habilidades são

classificadas em 5 fases:

1. Não sabe: falta de

conhecimento. Não há compreensão de princípios e regras do trabalho e do

equipamento;

2. Conhece a teoria: falta de

treinamento. Conhece os princípios e regras do trabalho e equipamento, mas não

consegue praticá-los;

3. Consegue até certo ponto: age

na prática, mas o desempenho é dispersivo e não possui reprodutividade. A causa

é a falta de treinamento;

4. Consegue com segurança: aprendeu

fazendo, o grupo já aprendeu perfeitamente;

5. Consegue ensinar os outros: domínio

perfeito. A habilidade está totalmente dominada, consegue explicar os porquês.

Habilidades solicitadas aos

operadores:

- Identificar e aprimorar

fontes de pequenos defeitos e possíveis falhas;

- Compreender as funções e os mecanismos

do equipamento e encontrar as possíveis causas do problema;

- Compreender a relação

existente entre equipamento e qualidade do produto final;

- Conseguir consertá-lo (com o

auxílio do mantenedor);

- Desenvolver Kaizen individual

de temas do trabalho.

Habilidades solicitadas aos

mantenedores:

- Instruir a correta operação e

manutenção de rotina do equipamento;

- Reconhecer se funcionamento

do equipamento está normal ou não;

- Analisar causas de anomalias e

implantar métodos de restauração corretos;

- Aumentar confiabilidade dos

equipamentos, componentes e peças;

- Atingir objetivos econômicos

dessas atividades.

As atividades de educação e

treinamento são parte de seis etapas:

1. Definir políticas básicas de

educação e treinamento;

2. Treinamento para adquirir

habilidades de operação e manutenção;

3. Aprimoramento das

habilidades de operação e manutenção;

4. Estabelecimento e início do

desenvolvimento e treinamento de habilidades;

5. Consolidação do ambiente de

desenvolvimento voluntário;

6. Avaliação das atividades e

estudo de abordagem futura.

Não se deve esquecer que a

motivação é um fator importante no treinamento e na promoção dos indivíduos.

5º pilar: CONTROLE

INICIAL:

O pilar Controle Inicial está

intimamente ligado a aquisição de novos equipamentos, modernização de processos

e sistemas, baseando-se em experiência adquirida e aplicando a tais projetos.

O foco é elaborar projetos que

não contemplem problemas ou inconvenientes vividos, ou ainda projetos que já

contemplam as melhorias necessárias à solução dos problemas conhecidos, evitando

o máximo de perdas e desperdícios de qualquer natureza, onde já onde se torne

efetivo o conceito PM (Prevenção da Manutenção), buscando resultados em máquinas

com quebra ou falha zero.

A etapa de gerenciamento de

produtos deve ser feita em vários grupos de trabalho que assumem tarefas

específicas dentro do projeto e utilizam modernas ferramentas de controle e

gerenciamento de projetos durante todo o ciclo de desenvolvimento do produto.

O pilar de controle inicial

além de elaborar o projeto pensando no equipamento, ele também busca a

implantação de um novo projeto pensando na integração entre homem máquina,

levando em conta a condição ambiental e condição de produção (BRITTO, 2003).

Custo do Ciclo de Vida (CCV –

Life Cycle Cost ou LCC)

O TPM objetiva alcançar o

máximo rendimento operacional global das máquinas, o que significa minimizar o

CCV. Este é custo total gerado no processo de projeto, desenvolvimento, produção,

operação, manutenção e apoio.

Os seguintes procedimentos são

recomendados para início das atividades de controle inicial de produtos e

equipamentos:

1. Pesquisa e analise da

situação atual;

2. Estabelecer o sistema de

controle inicial;

3. Depuração e treinamento do

novo sistema;

4. Utilização completa e

fixação do sistema.

6º pilar: MANUTENÇÃO DA

QUALIDADE:

6º pilar: MANUTENÇÃO DA

QUALIDADE:

O pilar Manutenção da Qualidade

(Hinshitsu Hozen) tem como objetivo atuar na eliminação das perdas relativas à

qualidade do equipamento, estabelecendo condições nos equipamentos que não

produzam defeitos no produto final.

Nesta etapa é necessário que o

monitoramento ocorra regularmente, a fim de realizar um comparativo com as

condições de projeto, traçando assim um quadro evolutivo das condições operacionais

em que a intervenção aconteça antes do alcance dos limites definidos pela

equipe de manutenção, antecipando-se a possíveis falhas. A idéia básica é

assegurar a continuidade e o aprimoramento de um alto nível de qualidade

através da manutenção efetiva dos equipamentos.

O papel do pilar da qualidade é

analisar máquinas, materiais, mão de obra e métodos (4Ms) rigorosamente, para

identificar e manter condições que não permitam defeitos, pois são destes 4 Ms

que surgem possíveis defeitos a qualidade do produto.

Condições preliminares para a

Manutenção da Qualidade.

1. Eliminação da deterioração

forçada;

2. Conhecimento do equipamento

por todos os funcionários;

3. Zero falhas no equipamento;

4. Projeto de Manutenção de

novos produtos e equipamentos.

Dez etapas para a Manutenção da

Qualidade:

1. Confirmação do estado atual;

2. Pesquisa dos processos que

geram defeitos e obstruem a qualidade;

3. Pesquisa e análise das

condições da fábrica;

4. Estudar medidas de combate

de “Fuguais” (pequenas perdas);

5. Analisar as condições para

produtos não defeituosos que não estão confirmadas;

6. Melhorar Kaizen de defeitos;

7. Definir as condições da

fábrica;

8. Aprimorar método de

verificação;

9. Decidir o valor do padrão de

verificação;

10. Revisar o padrão.

7º pilar: TPM OFFICE (ADMINISTRATIVO):

O pilar TPM Office ou Administrativo

tem como objetivo a redução das perdas nos processos administrativos,

eliminando os retrabalhos e atividades que não agregam valor, gerando aumento

na eficiência do negócio,

a filosofia do TPM

também indica o controle de todos os tipos de perdas, da mesma forma que

aquelas originadas dentro do sistema logístico da empresa na linha de produção.

Nestes

setores pode ser otimizado todo o fluxo de informações, de modo que exista uma

eficiência em comunicação entre a parte administrativa e técnica da empresa.

As atividades TPM no

escritório:

· Atingir resultados concretos;

· Lidar com o escritório como

uma fábrica;

· Aplicar técnicas TPM para

equipamentos no escritório;

· Definir o setor e estabelecer

metas;

· Implantar com base em 3

pilares:

- Kobetsu Kaizen (Melhorias Individual) no setor e entre os

setores;

- Atividades Jishu Hozen (Manutenção Autônoma) para

escritório;

- Educação e Treinamento

Etapas da Manutenção Autônoma

no Escritório:

Etapa 1 – Limpeza inicial;

Etapa 2 – Identificação de

problemas:

a) Análise de função;

b) Análise horas-homem;

c) Análise de fluxo;

Etapa 3 – Medidas de Kaizen;

Etapa 4 – Padronização;

Etapa 5 – Atividades de

trabalho e gerenciamento autônomo.

Atividades

de melhoria individual:

São

dois métodos para aplicação do Kobetsu Kaizen. O primeiro consiste em abordar

as várias perdas através do exame do estado atual e eliminá-las. O outro método

consiste em estabelecer um esboço do escritório ideal e tentar alcançá-lo

através de um projeto.

8º pilar: TPM ECO (SEGURANCA,

SAÚDE E MEIO AMBIENTE):

8º pilar: TPM ECO (SEGURANCA,

SAÚDE E MEIO AMBIENTE):

O

pilar TPM ECO ou simplesmente Segurança, Saúde e Meio Ambiente, tem como

objetivo principal a busca de "zero acidente” através da segurança e máxima

saúde e bem estar do colaborador, além da busca de processos produtivos que não

afetam ou que minimizam o impacto ambiental.

A

observação das leis trabalhistas, bem como o respeito às normas de gestão e

legislação ambiental, são pontos relevantes e que devem ser considerados para

melhorar os índices de qualidade referentes a estes setores da empresa em fase

de implantação da política TPM.

Uma

ferramenta utilizada por este pilar e que também é associada a toda a estrutura

da TPM é o chamado “5S”, criada no Japão por Kaoru Ishikawa, esta ferramenta

recebeu este nome devido à utilização de cinco sensos básicos e fundamentais

para qualquer atividade a ser realizada dentro de uma empresa. Também conhecida

como housekeeping, esta ferramenta consiste em incorporar na empresa e em seus

colaboradores estes cinco sensos que levarão a uma otimização das tarefas

levando em conta as bases deste pilar que são a segurança, a higiene e o meio

ambiente (Cagliume, 2008).

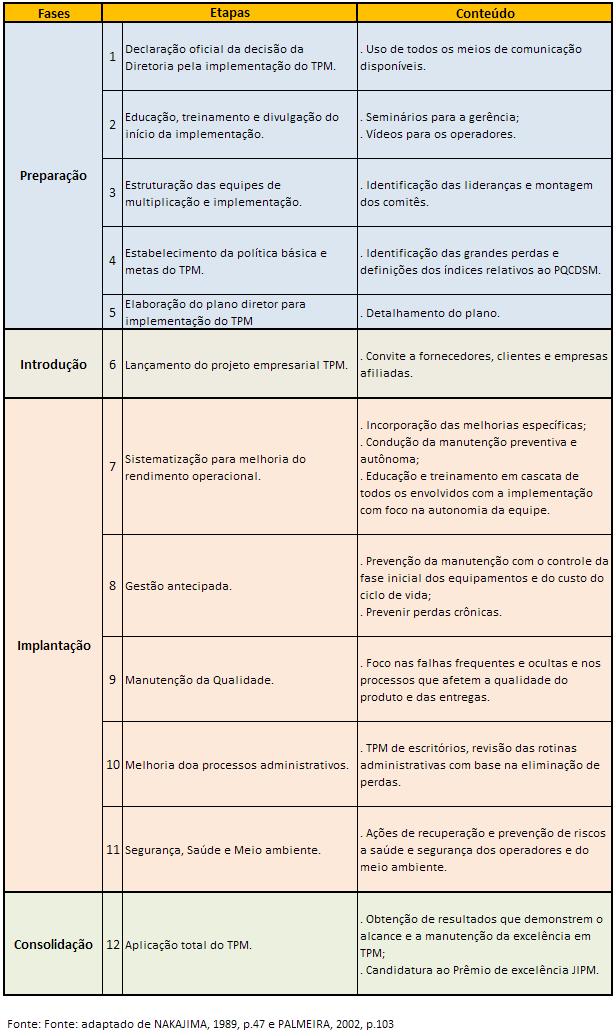

Encerramos aqui as definições sobre TPM, na próxima postagem será mostrada uma sugestão das Etapas de Implantação do TPM. Acesse, acompanhe, discuta, sua opinião é sempre bem vinda!